Bienvenido al portal web de Spanish

Hemos detectado que puede preferir el sitio Global. Utilice el menú desplegable de idiomas arriba para cambiar su selección si es necesario.

Go to Global

Bienvenido al portal web de Spanish

Hemos detectado que puede preferir el sitio Global. Utilice el menú desplegable de idiomas arriba para cambiar su selección si es necesario.

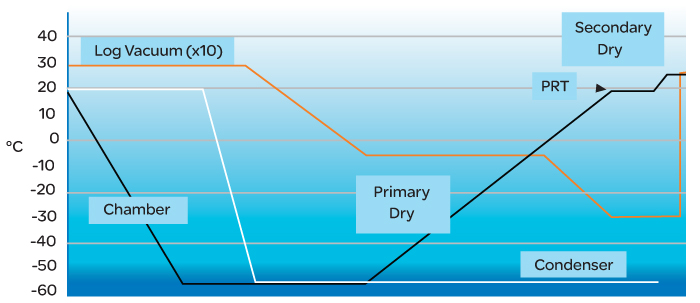

El secado por congelación es un lento proceso por lotes utilizado en la industria farmacéutica y bioquímica para extraer producto seco de una solución acuosa. Normalmente, se coloca el producto en pequeños frascos en los estantes de una cámara de vacío, que primero se congela y después se evacúa. Después, los estantes se calientan muy lentamente hasta evaporar el líquido, mientras que la cámara se evacúa continuamente mediante un condensador en frío.

El secado por congelación es un lento proceso por lotes utilizado en la industria farmacéutica y bioquímica para extraer producto seco de una solución acuosa. Normalmente, se coloca el producto en pequeños frascos en los estantes de una cámara de vacío, que primero se congela y después se evacúa. Después, los estantes se calientan muy lentamente hasta evaporar el líquido, mientras que la cámara se evacúa continuamente mediante un condensador en frío.

Cuando la temperatura supera los cero grados, la válvula aislante de la cámara se cierra y se realiza una prueba de incremento de presión para comprobar que el producto esté seco. Debido al gran valor del producto, incluso las secadoras por congelación automáticas emplean estados de espera en los que el operario comprueba que el proceso esté preparado para pasar a la siguiente fase.

Existen numerosos tipos de secadoras por congelación: aquí describimos los esenciales.

La temperatura puede controlarse eléctricamente mediante alfombrillas calentadoras en los estantes o por medio de aceite que circula a través de tuberías soldadas a los estantes en el interior de la cámara. Las temperaturas de la cámara, los estantes (y/o aceite de calentamiento), así como del condensador forman parte de las variables de control y supervisión. La presión de vacío se mide mediante un indicador Pirani. El control se obtiene mediante una válvula de aguja analógica o mediante válvulas de admisión grandes y pequeñas. Se utiliza una válvula de conmutación para cambiar la planta de refrigeración de la posición de congelación de la cámara a la de congelación del condensador. En la etapa de secado final puede aislarse el condensador, que se encontrará lleno de hielo. El proceso de secado por congelación se caracteriza por largos periodos de estabilización, por ejemplo cuando se congela la cámara por primera vez, para asegurarse de que todo el producto esté completamente congelado antes de comenzar la evacuación de la cámara. Se trata de una situación habitual en la que el operario debe realizar una comprobación visual y confirmar que el producto y la planta estén preparados para proceder a la evacuación.

La temperatura puede controlarse eléctricamente mediante alfombrillas calentadoras en los estantes o por medio de aceite que circula a través de tuberías soldadas a los estantes en el interior de la cámara. Las temperaturas de la cámara, los estantes (y/o aceite de calentamiento), así como del condensador forman parte de las variables de control y supervisión. La presión de vacío se mide mediante un indicador Pirani. El control se obtiene mediante una válvula de aguja analógica o mediante válvulas de admisión grandes y pequeñas. Se utiliza una válvula de conmutación para cambiar la planta de refrigeración de la posición de congelación de la cámara a la de congelación del condensador. En la etapa de secado final puede aislarse el condensador, que se encontrará lleno de hielo. El proceso de secado por congelación se caracteriza por largos periodos de estabilización, por ejemplo cuando se congela la cámara por primera vez, para asegurarse de que todo el producto esté completamente congelado antes de comenzar la evacuación de la cámara. Se trata de una situación habitual en la que el operario debe realizar una comprobación visual y confirmar que el producto y la planta estén preparados para proceder a la evacuación.

La fase crítica es la de calentamiento, en la que la velocidad a la que se evapora el agua debe ser lo bastante lenta como para no dañar el producto. Durante esta fase, el vacío se mantiene constante para proporcionar unas condiciones uniformes. La rampa de temperatura debe mantenerse si el vacío sube demasiado, lo que indica que el agua sale demasiado rápido.

Al final de la rampa de calentamiento de secado primario, se realiza una prueba de incremento de temperatura (PRT). Entonces, se cierra la válvula aislante de la cámara durante un plazo definido. Si el producto está seco, el vacío se mantiene; si la presión sube por encima de una cifra nominal, el producto no está completamente seco. En tal caso, se vuelve a abrir la válvula aislante durante otro plazo, antes de realizar una segunda prueba. Después de la prueba de incremento de temperatura, se realiza el secado secundario para garantizar un secado completo. El producto se pone a temperatura ambiente o ligeramente por encima.

La planta normalmente debe esterilizarse, lo que se consigue mediante una estrategia alternativa del sistema de control.

Por lo tanto, el sistema de control debe ofrecer una flexibilidad e interfaz excelentes, además de controlar de forma precisa y fiable cada ciclo de secado por congelación. El sistema incluye las siguientes funciones:

El sistema Eycon™ Visual Supervisor es una solución perfecta para esta aplicación