欢迎访问Eurotherm网站

我们发现您可能更喜欢此网站。如果需要,请使用上面的语言下拉列表更改您的选择。

Go to Global

欢迎访问Eurotherm网站

我们发现您可能更喜欢此网站。如果需要,请使用上面的语言下拉列表更改您的选择。

关于能源成本增加的争论已经引起了金属生产和热处理行业的供应商考虑对炉子加热系统的控制改进。

降低能源成本仍然是一个重点领域,成功的公司正设法通过集中投资这一业务领域来提高竞争力。本文旨在强调更大程度上的节约,这可以通过重视能源在热处理设备周围的使用和分配方式来实现。

由于大多数金属供应和热处理过程行业都被审查,因此需要记录和存储批次和过程数据。随着简单通信电能计量设备的出现,将电厂用电量嵌入存储记录是控制系统的自然延伸。通过访问实时和历史格式的能源数据,用户可以评估以下内容:

将使用无线技术作为的一种经济高效的方式,通过以太网获取和分发能源信息可以在内部管理和工程客户群实时共享数据。经验表明,在用户能够获得能源数据的地方,总是可以确定节约的领域。

除了最复杂的加热器负载(例如那些内置随温度或复杂变压器耦合负载而变化的电阻的元件材料),建议采用简单的全周期转换方法来控制晶闸管的电能。

对于包括现代碳化硅在内的简单加热器,相角(周期斩波)的持续使用通过低功率因数、对电源的谐波干扰和装置周围的射频干扰对用户造成不利影响。

图1显示了与单相和三相负载的相位角触发相关的典型谐波干扰。从图中可以看出,当以90度角切换正弦波时,高比例的奇次谐波电流将被反射到电源中。

与相位角触发相关的低功率因数是能源成本的主要考虑因素。由于大多数电气装置设计为在额定运行设定点下以50%左右的输出功率运行,在PA模式下运行时,电源循环将在90度的最坏情况被切断,在这些条件下,合成功率因数可低至0.72,而不是高于0.95的所需水平。基于计量类型和供电阻抗,这可能会对计费值产生非常不利的影响,增加7-10%的成本,但对过程没有好处。

1) 对于无法避免相位角控制的装置,使用电子电源分接开关将自动将功率因数和电源干扰降至最低。

图2显示了4抽头切换控制系统的典型响应。。请注意,与基本曲线(50%需求为0.72)相比,大多数分接头在临界50%需求水平下的功率因数高于0.9。

2)对于非复杂的加热器负载,可以使用任何全循环点火模式,包括单循环和高级单循环切换方法,以满足大多数常见加热器的瓦特密度负载和热质量特性,同时消除低功率因数和谐波问题。

先进的单循环对于短波红外负载或希望将长脉冲电源对元件的影响降至最低的负载尤其有效。

对于电阻/温度系数为正的元件材料,也可以使用智能晶闸管在元件电阻增加时从相角点火切换到全周期点火,以允许整个负载施加全电源电压。

可从Eurotherm获得关于特定加热器材料的替代晶闸管切换方法的优点的信息。

人们早就认识到,对锅炉功率特性的分析可以指示炉子的性能。用户正在使用功率模式识别来确定其处理设备上针对批量处理类型的操作变化。间歇热处理循环在线功率监测的最新进展为均匀化、退火、正火和类似热处理过程提供了锅炉功率优化解决方案。

在该应用中,通过一种基于功耗导数的稳态控制算法来识别库存内温度已变得均匀的点。客户正在使用此控制系统智能来识别达到平衡点,以缩短工艺时间,提高设备利用率。Eurotherm使用他们的专有算法,为客户节省成本,而无需包括额外的工件监视器传感器。

Eurotherm炉膛能量优化算法中使用了能量使用率导数,图3显示了这个倒数与锅炉和工件温度性能关系的曲线。

利用现代控制系统的智能化,可以自动控制热处理设备的非工作时间设定点。在下面所示的例子中,控制系统了解锅炉的动态,并能识别维持备用设定点所需的功率和达到运行设定点所需的功率。

控制器有一个用户屏幕,允许操作人员输入所需的工作设定值和炉温恢复所需的时间。控制器使用锅炉调谐信息和内部实时钟表,以确保锅炉恢复到工作所需的工作设定点。

优点是通过使用非工作时间的锅炉调低,可以实现更加一致和可重复的节能。

Eurotherm的控制系统,专门设计用于整合独特的节能程序。

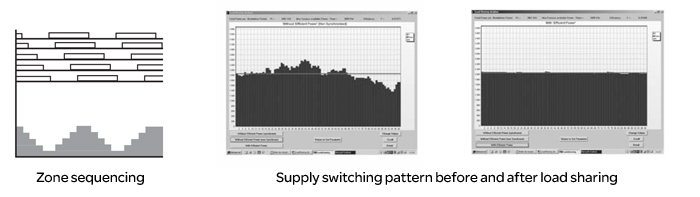

如果热处理车间安装了大量电热热处理设备,则通常需要对单个炉区或独立炉按照顺序燃烧,以将供应波动降至最低。通过使用智能晶闸管点火方法,可以通过可选择的点火模式组合来限制与任何装置相关的电涌和瞬时电源负载。在这种模式下,没有一个区域同时打开,单个熔炉或区域的电力需求同步,以给工厂供电提供非常均匀的负荷。

左图显示了区域排序模式以及电厂负荷对供电的总体影响。这些优点使客户能够在现有供应的基础上运行更高的安装设备。

通过在平滑功率水平上设置阈值来捕获通过站点最大需求点的能量使用偏移,可以从该解决方案中获得进一步的好处。在阈值级别设置警报可以触发优先减载,从而避免代价高昂的超额电价惩罚。

产品选择器